Bài viết này Trung tâm đào tạo ô tô EAC sẽ làm rõ về chức năng và nhiệm vụ của 15 cảm biến sử dụng trên hệ thống điều khiển động cơ Diesel.

1. Accelerator Pedal Position (APP) sensor : Cảm biến vị trí bàn đạp ga

Chức năng và nhiệm vụ bàn đạp chân ga

PCM nhận tín hiệu từ cảm biến APP để điều chỉnh công suất động cơ theo yêu cầu của người lái xe. Cảm biến APP đuợc tích hợp trên bàn đạp ga.

Thông tin từ cảm biến APP được PCM dùng để tính toán:

– Lượng khí nạp.

– Tốc độ cầm chừng.

– Lượng phun nhiên liệu.

– Thời điểm phun.

Có hai loại cảm biến APP khác nhau:

– Cảm biến APP loại biến trở (chiết áp ).

– Cảm biến APP loại cảm ứng

Xem thêm:

+ Khoá học điện ô tô toàn diện

+ Khóa học điện ô tô nâng cao

+ Khoá học hộp số tự động chuyên sâu

+ Khoá học ô tô điện – hybrid chuyên sâu

+ Bảng mã lỗi hệ thống điều khiển động cơ Anh- Việt

Chẩn đoán

PCM kiểm tra APP những vấn đề sau:

– Mạch cảm biến bị ngắn mạch và đứt dây.

– Giá trị của từng tín hiệu để so sánh.

Các đường nứt hay vết rạn trên cảm biến APP loại biến trở dạng trượt có thể dẫn đến lỗi ở nhiệt độ thấp nhưng có thể không còn xảy ra khi động cơ ấm. Tín hiệu từ cảm biến APP có thể kiểm tra bằng cách sử dụng chế độ Data trên máy chẩn đoán

Nếu bạn chưa sử dụng được máy chẩn đoán để xem Data thì có thể tham khảo khóa học điện ô tô toàn diện của trung tâm EAC ở đây

2. CranKshaft Position (CKP) sensor : Cảm biến vị trí trục khuỷu

Chức năng và nhiệm vụ cảm biến trục khuỷn

Cảm biến vị trí trục khuỷu cung cấp thông tin cho PCM về vị trí của trục khuỷu và tốc độ động cơ. Tùy vào loại động cơ, cảm biến CKP có thể có vị trí:

• Ở phần sau của khối xi lanh.

• Trên mặt bích ngay bánh đà.

• Trên khối xi lanh, gần với bộ phận giảm rung

Cảm biến CKP dò các răng trên vòng răng (với loại cảmbiến cảm ứng từ) hoặc đĩa nam chân (với loại cảm biến Hall) để xác định rõ số răng hoặc số cặp cực từ (bắc/nam). Giữa các răng hoặc các cặp cực từ có một khoảng cách đã được xác định

Tín hiệu CKP đựoc tạo ra tùy theo tốc độ động cơ. Tùy thuộc vào hệ thống, các cảm biến CKP khác nhau có thể là:

– Cảm biến Cảm ứng từ: Gửi một xung điện áp AC hình sin tới PCM.

– Cảm biến Hall: Gửi xung vuông DC tới PCM.

Ảnh hưởng của lỗi: Tín hiệu CKP là biến đầu vào chính để tính toán lượng phun và thời điểm phun nhiên liệu.

Trong trường hợp mất tín hiệu, động cơ không thể khởi động hoặc dừng (lượng phun = 0)

Chẩn đoán: Cảm biến CKP có thể được kiểm tra ngắn mạch và vòng lặp điều khiển hở. Hơn nữa, việc kiểm tra tính hợp lý sẽ được thực hiện để không cần thiết phải báo lỗi như khi cảm biến bị hư.

3. Camshaft Position (CMP) sensor : Cảm biến vị trí trục cam

Chức năng và nhiệm vụ của cảm biến bị trí trục cam

Tín hiệu CMP được PCM sử dụng để kích hoạt từng kim phun theo trình tự phun. Cảm biến CMP có thể đặt trên:

– Nắp máy, gần pu-ly trục cam.

– Bên phía nạp trên nắp máy, ngay với xilanh số 4.

– Nắp cac-te trên, ngay với xilanh số 3

Cảm biến CMP hoạt động theo nguyên lý hiệu ứng Hall. Tín hiệu số này kết hợp với tín hiệu cảm biến CKP để xác định xilanh 1 (đồng bộ với tín hiệu CKP)

Sự đồng bộ của tín hiệu CKP và CMP diễn ra khi động cơ khởi động. PCM chỉ cho động cơ khởi động khi việc tìm được xy-lanh nhận phun dầu hoàn tất. Ngay sau khi các điểm đánh dấu CKP đầu tiên được ghi nhận, xi lanh cần được phun dầu đầu tiên sẽ được xác định rõ và hoàn thành.

Ảnh hưởng của lỗi: Nếu sự đồng bộ hóa không thể hoàn thành thành công, PCM sẽ không gửi tín hiệu phun và động cơ không thể hoạt động (lượng phun = 0 ).

Nếu sự đồng bộ hóa hoàn thành thành công, tín hiệu CMP sẽ không còn quan trọng. Nghĩa là nếu CMP mất tín hiệu trong lúc động cơ đang hoạt động cũng không ảnh hưởng gì.

Chẩn đoán: Các tín hiệu từ các cảm biến CMP có thể được kiểm tra bằng cách sử dụng máy hiện sóng oscilloscope

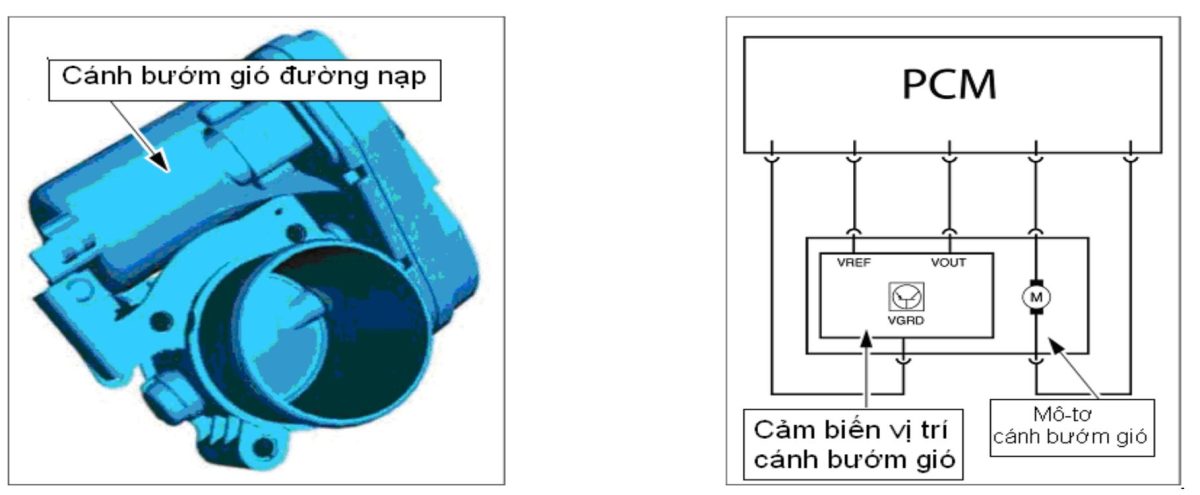

4. Electronic intake manifold flap position sensor: Cảm biến vị trí cánh bướm gió điện tử

Chức năng và nhiệm vụ của cảm biến bướm ga điện tử

Cảm biến vị trí cánh bướm gió điện tử trên đường ống nạp đo được vị trí của cánh bướm gió. Nó đuợc tích hợp vào bướm gió điện tử.

Cảm biến vị trí cánh bướm gió điện tử trên đường ống nạp có thể là loại cảm biến cảm ứng từ hoặc là loại chiết áp (biến trở).

Ảnh hưởng của lỗi: Cảm biến vị trí cánh bướm gió điện tử bị lỗi sẽ làm cho hệ thống EGR không hoạt động của cảm biến

5. Engine Coolant Temperature (ECT) : Cảm biến nhiệt độ nước làm mát động cơ

Nhiệm vụ và chức năng của cảm biến nhiệt động nước làm mát

Cảm biến nhiệt độ nước làm mát ECT đo nhiệt độ nước là mát động cơ. ECT đuợc gắn vào mạch nước làm mát động cơ.

ECT là loại nhiệt điện trở có hệ số nhiệt điện trở âm, điện trở của nó thay đổi theo nhiệt độ động cơ.

Tín hiệu cảm biến này cần để tính toán:

– Tốc độ cầm chừng.

– Thời điểm phun.

– Lượng nhiên liệu phun.

– Lượng EGR.

– Kiểm soát bugi xông máy.

– Kích hoạt đồng hồ đo nhiệt độ và bugi xông máy.

– Tín hiệu cảnh báo

– Điêu khiển quạt

Ảnh hưởng của lỗi.

Khi cảm biến gặp trục trặc hoặc nhiệt độ động cơ quá nóng thì chế độ an toàn dự phòng “Động cơ quá nóng” đuợc kích hoạt. Ở chế độ này, công suất động cơ sẽ giảm bởi vì phun nhiên liệu ít hơn. Nếu nhiệt độ động cơ tiếp tục tăng, công suất đầu ra động cơ tiếp tục giảm nữa, điều này phụ thuộc vào mẫu xe.

Nếu tín hiệu ECT bị lỗi, quạt làm mát vẫn tiếp tục hoạt động.

Chẩn đoán

Tín hiệu từ cảm biến ECT nằm trong khoảng 0.5 – 4,7V và có thể đọc được bằng máy chẩn đoán ở chế độ thu thập dữ liệu (datalogger)

Để biết cách đo kiểm cảm biến, giả lập tín hiệu đầu vào cho hộp PCM xem chi tiết thông tin tại đây

6. Exhaust Gas Recirculation (EGR) position sensor: Cảm biến vị trí van tuần hoàn khí xả.

Nhiệm vụ và chức năng của cảm biến vị trí van tuần hoàn khí xả

Cảm biến vị trí van tuần hoàn khí xả sẽ xác định vị trí của van EGR và gửi thông tin tới PCM. Cảm biến vị trí EGR được tích hợp trong van tuần hoàn khí xả EGR.

Cảm biến vị trí EGR có thể là cảm biến loại cảm ứng từ hoặc loại chiết áp.

Ảnh hưởng của lỗi: Trong trường hợp bị lỗi, hệ thống điều khiển điều hòa khí xả sẽ tắt và sẽ không còn điều khiển tuần hoàn khí xả. Nếu EGR kẹt mở, điều này sẽ được phát hiện bởi cảm biến vị trí và khi đó PCM sẽ giảm bớt lượng phun và công suất của động cơ.

Chẩn đoán

Cảm biến vị trí dùng để kiểm tra các vấn đề sau:

– Kiểm tra dải giới hạn: phát hiện ngắn mạch và hở mạch.

– Tốc độ Tăng/Giảm hợp lý của tín hiệu: xác định lỗi chập chờn (ví dụ như bị hở

chổ tiếp xúc đầu ống)

– Kiểm tra độ tin cậy: phát hiện van EGR bị kẹt hoặc bị dính. Việc kiểm tra độ tin cậy bắt đầu khi tốc độ động cơ ở một mức nhất định. Nếu có sự chênh lệch rõ ràng so với các giá trị hiệu chỉnh bị phát hiện trong suốt quá trình kiểm tra, điều này được PCM xem như lỗi và DTC thích hợp được lưu trữ.

Hướng dẫn bảo dưỡng và sửa chữa

Sau khi thay thế van EGR hoặc sau khi thay thế/lập trình lại PCM, van EGR phải được khai báo cho PCM thông qua máy chẩn đoán

7. Exhaust Gas Temperature (EGT) sensor : Cảm biến nhiệt độ khí xả.

Cảm biến nhiệt độ khí thải EGT cung cấp cho PCM thông tin về nhiệt độ khí thải. EGTs được gắn trước bộ chuyển đổi xúc tác và trước DPF.

Để đốt cháy các hạt bụi trong khí thải, nhiệt độ khí xả ít nhất là từ 550oC tới 600oC, nhiệt độ này được phát hiện nhờ cảm biến và được truyền tới PCM. Tùy thuộc vào nhiệt độ khí thải đã được tính toán, PCM sẽ quyết định quá trình tái tạo có được bắt đầu hay không.

EGT là loại cảm biến nhiệt điện trở có hệ số nhiệt độ âm, điện trở của nó sẽ thay đổi theo nhiệt độ.

Ảnh hưởng của lỗi

Trong trường hợp có lỗi, PCM sẽ tính toán một giá trị thay thế. Tuy nhiên, việc tái tạo theo một mục tiêu định sẵn sẽ không được thực hiện.

Chẩn đoán

Hệ thống sẽ kiểm tra các vấn đề sau:

– Mạch cảm biến bị chạm mass, chạm dương hay bị hở mạch.

– Tính hợp lý của tốc độ tăng/giảm tín hiệu, nhờ đó phát hiện các lỗi chập chờn

8. Exhaust pressure differential sensor : Cảm biến chênh lệch áp suất khí xả.

Cảm biến chênh lệch áp suất khí xả đo áp suất khí xả hiện tại ở phía trước và phía sau của DPF và xách định sự chênh lệch áp suất dựa trên các giá trị đọc được từ cảm biến. Cảm biến chênh lệch áp suất này nằm trong khoang động cơ, gần phần vách ngăn.

Với mục đích như vậy, nên sẽ có đường ống nối phía trước và phía sau của DPF. Các giá trị đo được sẽ chuyển đổi bởi cảm biến thành tín hiệu điện áp và truyền cho PCM.

Ảnh hưởng của lỗi: Nếu cảm biến bị lỗi, PCM sẽ tính toán thời điểm cho lần tái sinh kế tiếp.

DPF quá tải hoặc bị tắc:

– PCM liên tục tính toán tình trạng tải của DPF dựa trên điều kiện hoạt động của

động cơ và dựa trên các giá trị đầu vào của cảm biến.

– Với sự tăng lượng hạt muội than thì mômen xoắn của động cơ cũng giảm liên tục.

– Nếu DPF bị tắc, đèn MIL sẽ sáng.

Chẩn đoán

Hệ thống giám sát sẽ dùng cảm biến chênh lệch áp suất của DPF thực hiện những kiểm

tra sau:

– Kiểm tra tính hợp lý

– Hiệu quả của DPF

– Sự quá tải của DPF

– DPF bị tắc

– Giám sát số lần tái tạo DPF tối đa trong phạm vi tải thấp hơn.

Việc kiểm tra tính hợp lý chia làm 2 trường hợp:

– Khi động cơ đang chạy.

– Khi động cơ tắt.

9. Fuel Rail Pressure (FRP) sensor: Cảm biến áp suất nhiên liệu trên đường ống Rail.

Cảm biến áp suất đường ống nhiên liệu gửi thông tin về áp suất nhiên liệu trên đường ống tới PCM. Cảm biến FRP gắn trên đường ống nhiên liệu.

Thông tin từ cảm biến FRP dùng để xác định:

– Lượng phun nhiên liệu

– Thời điểm bắt đầu phun.

– Kích hoạt van điều khiển nhiên liệu nạp trên bơm cao áp.

Điện áp đầu ra của cảm biến FRP liên quan đến áp suất nhiêu liệu. Áp suất càng cao thì điện áp đầu ra càng lớn.

Cảm biến FRP nhận nguồn cung cấp 5V và tiếp mass từ PCM. Cảm biến FRP xuất ra một tín hiệu điện áp thay đổi đến PCM

Ảnh hưởng của lỗi.

Hệ thống điều khiển động cơ liên tục so sánh áp suất nhiên liệu yêu cầu (do PCM tính ra) và áp suất thực tế trên đường ống nhiên liệu (đo bởi cảm biến FRP). Nếu hệ thống hoạt động đúng, hai thông số sẽ chênh lệch nhau khoảng ± 50 bar.

Nếu chênh áp lớn hơn (-) 50 bar (ví dụ áp suất nhiêu liệu yêu cầu = 350bar nhưng áp suất thực tế là = 290bar) lượng nhiên liệu phun sẽ đưa về 0 và động cơ tắt máy hoặc không thể khởi động. Lý do là nếu áp suất chênh lệnh ngoài khoảng cho phép, thì không thể điều khiển quá trình phun nhiên liệu.Nguyên nhân có thể do việc đo áp suất nhiên liệu (FRP) bị sai hoặc lỗi van định lượng, tuy nhiên, cũng có thể do sự rò rỉ ở kim phun. Nếu bị rò rỉ ở kim phun, nhiên liệu đã bị rò rỉ thông qua một van điện từ chảy đến ống dầu hồi kim phun.

Chẩn đoán

Luôn kiểm tra sự hoạt động chính xác của cảm biến FRP khi cài đặt. Tín hiệu điện áp nằm trong khoảng 0 tới 5 vôn phụ thuộc vào áp suất nhiên liệu. Áp suất thấp thì điện áp nhỏ, áp suất cao thì điện áp lớn

10. Fuel temperature sensor : Cảm biến nhiệt độ nhiên liệu

Cảm biến nhiệt độ nhiên liệu đo nhiệt độ của nhiên liệu trong khu vực áp suất thấp. Cảm biến nhiệt độ nhiên liệu được gắn trên bơm cao áp.

Cảm biến nhiệt độ nhiên liệu là loại cảm biến nhiệt điện trở có hệ số nhiệt điện trở âm (NTC), điện trở thay đổi theo nhiệt độ.

Nhiệt độ nhiên liệu luôn được giám sát để ngăn ngừa tình trạng quá nhiệt của hệ thống phun. Ngoài ra, tỉ trọng nhiên liệu thay đổi theo nhiệt độ và tỉ trọng nhiên liệu được xem xét đến, khi tính toán lượng nhiên liệu phun.

Nhiệt độ nhiên liệu tới hạn là khoảng 90 °C. Khi nhiệt độ nhiên liệu đạt giá trị tối đa, áp suất nhiên liệu hoặc lượng phun nhiên liệu được giới hạn tương ứng.

Ảnh hưởng của lỗi: Sẽ có những ảnh hưởng khác nhau tùy theo hệ thống được trang bị. Với một số hệ thống Common-Rail, PCM tính toán với các giá trị thay thế từ các cảm biến khác. Chức

năng của hệ thống gần như nguyên vẹn.

Với một số hệ thống Common-Rail khác, PCM chấp nhận giá trị nhiệt độ tối đa của nhiên liệu. Khi đó áp suất nhiên liệu và lượng phun nhiên liệu được giảm xuống.

Chẩn đoán: Hệ thống giám sát liên tục kiểm tra xem tín hiệu có nằm trong giới hạn cũng như lỗi ngắn mạch và hở mạch. Lỗi của cảm biến không ảnh hưởng tới khí xả thoát ra.

11. Intake Air Temperature (IAT) sensor: Cảm biến nhiệt độ khí nạp

Cảm biến nhiệt độ khí nạp phát hiện sự thay đổi của nhiệt độ không khí để bù đắp cho ảnh hưởng của nhiệt độ đến mật độ của không khí nạp.

Tín hiệu IAT ảnh hưởng đến những chức năng sau:

– Lượng phun nhiên liệu

– Thời điểm phun

– Hệ thống EGR

Cảm biến IAT là loại cảm biến nhiệt điện trở có hệ số nhiệt điện trở âm (NTC), điện trở tăng khi nhiệt độ giảm

Ảnh hưởng của lỗi: Trong trường hợp có lỗi, PCM sẽ hoạt động với một giá trị thay thế. Giá trị thay thế này được tạo thành từ ECT và nhiệt độ nhiên liệu.

Chẩn đoán: Tín hiệu từ cảm biến IAT có thể kiểm tra bằng cách sử dụng máy chẩn đoán trong phần Datalogger hoặc sử dụng máy hiện sóng.

12. Mass Air Flow (MAF) sensor : Cảm biến khối lượng khí nạp

Cảm biến MAF đo khối lượng không khí được hút vào động cơ, nó sử dụng nguyên lý màng nóng. Cảm biến MAF nằm giữa lọc gió và bướm gió.

Thông tin từ cảm biến MAF sử dụng như một tín hiệu đầu vào để tính:

– Thời điểm phun

– Lượng nhiên liệu phun

– Tải động cơ

Cảm biến MAF có một ngăn đo được làm nóng bằng dòng điện trên một con chip tích hợp và được làm mát bằng dòng không khí thổi qua nó. Thiết bị điều khiển cung cấp nhiệt và nhiệt độ chip luôn lớn hơn nhiệt độ không khí nạp một giá trị không đổi.

Cả khối lượng dòng khí và hướng của dòng khí có thể nhận biết từ dòng nhiệt này (đưa ra trong hình thức tín hiệu điện áp). Kết quả là có thể xác định chính xác khối lượng không khi ngay cả khi luồng khí dao động mạnh. Hướng của dòng khí có thể nhận biết từ sự làm mát tự nhiên trên cả ngăn đo và cảm biến.

MAF đưa ra tín hiệu tần số với điện áp 0.5 – 4.75 V

Ảnh hưởng của lỗi: Nếu mất tín hiệu cảm biến MAF, PCM sẽ hoạt động với một giá trị thay thế

13. Mass Air Flow and Temperature (MAFT) sensor: Cảm biến khối lượng và nhiệt độ khí nạp.

Cảm biến nhiệt độ và khối lượng khí nạp MAFT sử dụng nguyên lý màng nhiệt để đo khối lượng khí nạp và đo nhiệt độ khí nạp được hút vào động cơ. Nghĩa là MAFT có 2 chức năng. Cảm biến MAFT được lắp trên đường ống nạp. Vì cảm biến MAFT có 2 mạch cảm biến riêng biệt nên nó có thể chia hoạt động của nó thành:

– Cảm biến khối lượng khí nạp MAF

– Cảm biến nhiệt độ khí nạp IAT

Ảnh hưởng của lỗi: Nếu mất tín hiệu từ cảm biến MAFT, PCM hoạt động với một giá trị thay thế.

Chẩn đoán: Tín hiệu từ cảm biến MAFT có thể kiểm tra bằng cách sử dụng máy chẩn đoán

14. Manifold Absolute Pressure (MAP) sensor : Cảm biến áp suất tuyệt đối trên đường ống nạp

Cảm biến áp suất tuyệt đối trên đường ống nạp đo áp suất/chân không trên đường ống nạp. Cảm biến MAP được lắp trên đường ống nạp.

Cảm biến có các chức năng sau:

– Đo áp suất tăng áp

– Tính mật độ không khí để điều chỉnh lượng phun và thời gian phun cho phù hợp.

Điện thế đầu ra cảm biến MAP tùy thuộc vào áp suất không khí. Áp suất càng cao, điện áp đầu ra càng cao.

Cảm biến MAP nhận nguồn cung cấp 5V và tín hiệu đầu ra cảm biến là điện áp (V).

Ảnh hưởng của lỗi: Trong trường hợp MAP có lỗi:

– Cánh dẫn hướng của bộ tăng áp mở hết cỡ hoặc.

– Van điện từ điều khiển van chân không của cửa xả trong bộ tăng áp không thể hoạt động.

Áp suất tăng áp được giảm tới mức tối thiểu. Hơn nữa, hệ thếng EGR bị tắt và lượng phun bị giảm xuống đáng kể ( giảm công suất đầu ra động cơ).

Chẩn đoán: Để kiểm tra cảm biến: nối bơm tay tới cảm biến MAP. Nếu cần thiết, tháo cảm biến MAP ra, nhưng không tháo giắc nối, bật công tắc máy ON (ignition). So sánh chân không/áp suất đo được trên bơm tay và trên máy chẩn đoán. Nếu cảm biến làm việc chính xác thì giá trị sẽ tương tự nhau

15. Oxygen Sensor – Broadband HO2S : Cảm biến oxy- HO2S băng rộng

Cảm biến ô-xy HO2S băng rộng cho phép đo lượng oxy có trong khí xả. Cảm biến o-xy được lắp trong ống góp xả hoặc trong trong ống xả trước TWC.

Cảm biến HO2S băng rộng gồm có một thanh pin Nernst cô đặc và ngăn bơm oxy dùng để chuyển các ion oxy. Giữa ngăn bơm oxy và điện cực thanh Nernst có một khe hở, đó chính là khu vực đo và được kết nối với khí xả.

Thông qua một ống dẫn, thanh Nernst tiếp xúc với không khí xung quanh và khu vực đo và nó phát hiện thành phần của hỗn hợp trong khu vực đo.

Giá trị lambda bằng 1 được thiết lập trong khu vực đo bằng cách sử dụng dòng chảy ion oxy. Điều này được thực hiện bằng cách áp một điện áp tham chiếu được tạo ra bởi dòng bơm.

Trong trường hợp khí thải nghèo, ngăn bơm oxy được kích hoạt để bơm ion oxy ra khỏi khu vực đo. Điều này được phát hiện bởi công tắc điều chỉnh để dòng có thể dịch chuyển (về phía dương).

Trường hợp khí thải giàu, hướng dòng chảy bị đảo ngược để bơm ion oxy vào trong khu vực đo. Điều này được phát hiện bởi công tắc chuyển đổi, dòng chảy dịch chuyển về phía ngược lại (hướng âm).

Khi sử dụng thông tin từ HO2S băng rộng, một điểm đặt của tín hiệu khối lượng không khí chính xác hơn có thể được thiết lập cho mạch điều khiển liên quan đến khí thải phù hợp với giá trị đo

Do đó, việc hiệu chỉnh của khí thải tuần hoàn sẽ có ảnh hưởng tốt nhất. Nhờ biết được lượng oxy trong khí xả nên có thể cho phép thu hẹp dải dung sai của khí xả tuần hoàn. Điều này có tác động tích cực đối với khí thải.

Lượng Oxy dư trong khí thải có thể được sử dụng để thực hiện việc so sánh giữa điểm đặt EGR trên bản đồ dữ liệu (được xác định thông qua tín hiệu khối lượng không khí) và các dữ liệu đã xác định trong thực tế. Sự khác biệt đó được lưu trữ trong một bản đồ thích hợp tại các điểm đã được xác định.

Điều này đảm bảo việc tính toán khối lượng không khí được hiệu chỉnh nhanh chóng và ngay lập tức, ngay cả khi điều kiện hoạt động thay đổi đột ngột.

Ảnh hưởng của lỗi: Nếu HO2S hỏng, PCM trở lại từ điều khiển vòng lặp kín thành điều khiển vòng lặp hở.

Chẩn đoán: Các kiểm tra sau đây có thể thực hiện khi HO2S băng rộng bị lỗi:

– Nguồn điện cung cấp sấy cảm biến oxy

– Điện trở sấy cảm biến oxy

– Kiểm tra tín hiệu HO2S với máy chẩn đoán

Để kiểm tra điện áp nguồn, cảm biến oxy phải được ngắt liên kết với mạch điện động cơ và bật công tắc máy sang vị trí ON.

Tín hiệu từ HO2S băng rộng có thể kiểm tra bằng cách sử dụng cả phần Data trong máy chẩn đoán